Niezawodny producent parowników obrotowych obsługujący światowe rynki przemysłowe

2026-02-05

Niezawodny producent parowników obrotowych obsługujący światowe rynki przemysłowe

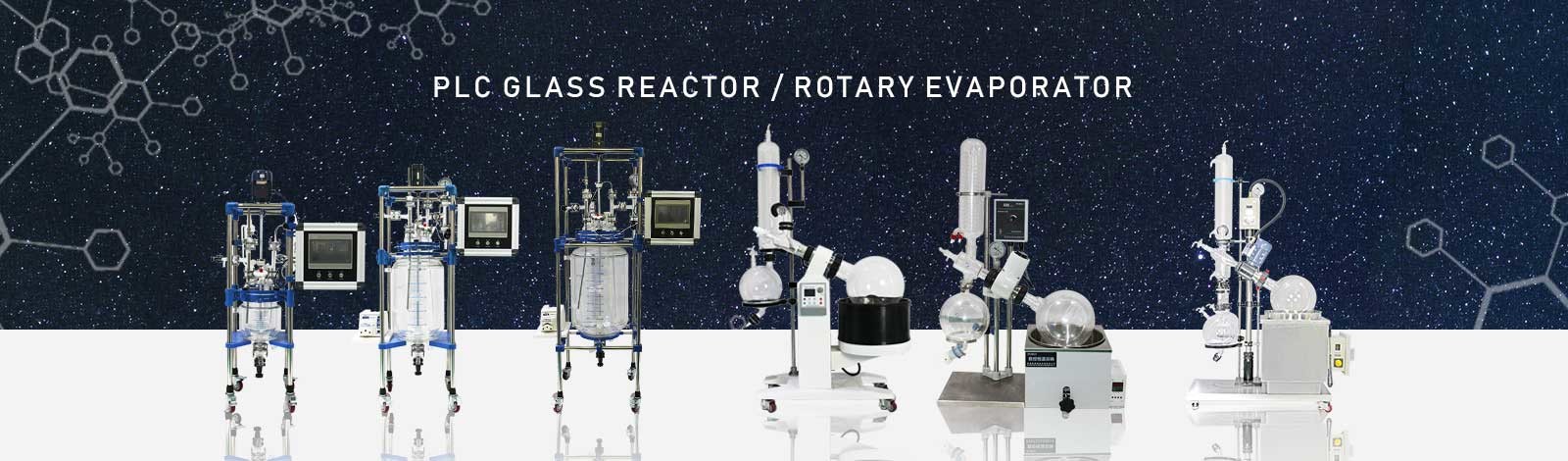

Od 2006 roku,Nantong Sanjing Chemglass Co., Ltd.jest zaufanym producentemSprężarki obrotowe,wycieraczkowe wyparki foliowe,systemy destylacji molekularnej, orazsprzęt szklany chemicznydla globalnych klientów B2B.

Istotne doświadczenie w produkcji

Eksportujemy do Ameryki, Niemiec, Turcji i innych krajów. Nasze parowniki są zaprojektowane tak, by spełniały międzynarodowe standardy.

Projektowanie produktów oparte na inżynierii

Prędkość parowania do 3,5 l/h(wzór PR-10)

Wykonywanie przy stałym napięciu 220Vdla obiektów przemysłowych

Parametry te zapewniają zgodność z istniejącymi liniami produkcyjnymi.

Opakowanie i zapewnienie globalnej dostawy

Wszystkie wyposażenie jest wysyłane.kwalifikowane opakowania drewniane, a wszelkie szkody w transporcie są w pełni pokryte przez sprzedawcę, co zmniejsza ryzyko zamówienia.

Wniosek

Dla menedżerów zamówień i inżynierów poszukujących wiarygodnego, długoterminowego partnera,Nantong Sanjing Chemglass Co., Ltd.łączy doświadczenie produkcyjne z sprawdzonymiSprężarki rotacyjne przemysłowe,roztwory parowania próżniowego, orazglobalna zdolność obsługi.

Słowa kluczowe

Wytwórca parowników obrotowych, urządzenia przemysłowego do parowania

Częste pytania

Jak długo fabryka działa?Od 2006 roku.

Czy oferujecie międzynarodową dostawę?Tak, na całym świecie z ubezpieczeniem od szkód.

Czy są dostępni agenci za granicą?Tak, ponad 10 zagranicznych agentów.

Czy usługa OEM jest obsługiwana?Tak, OEM i dostosowanie są dostępne.

Jakie inne produkty produkujecie?Szklane reaktory, wycieracze parowania, systemy destylacji molekularnej.

Zobacz więcej

Przemysłowy parownik obrotowy z zwiększoną uszczelnieniem i zmniejszoną stratą rozpuszczalnika

2026-02-05

Przemysłowy parownik obrotowy z zwiększoną uszczelnieniem i zmniejszoną stratą rozpuszczalnika

Nantong Sanjing Chemglass Co., Ltd.zaopatrzenieSprężarki rotacyjne przemysłowe,systemy podciśnieniowe o wysokim uszczelnieniu,sprzęt do odzyskiwania alkoholu, orazinstrumenty szklane chemiczneZaufanie na całym świecie.

Utrata rozpuszczalników - ukryte koszty destylacji

Słabe uszczelnienie prowadzi do niestabilności próżni i utraty rozpuszczalnika, co bezpośrednio wpływa na wydajność i zgodność.

Wysokiej wydajności układ uszczelniający

W sprawiekolba odbiorcza do tłoczenia kulkowegozapewnia ścisłe uszczelnienie, umożliwiając jednocześnie szybkie demontaż, idealnie nadaje się do częstej wymiany partii.

Niezawodność oparta na parametrach

Pojemność kolby parowania do 50 l

Połączenia kolb do 10L + 10L

Konfiguracje te zmniejszają częstotliwość obsługi i poprawiają wydajność przepływu pracy.

Optymalizowane dla rozpuszczalników o niskim wrzeszczeniu

Zanurzenie kolby w lodzie minimalizuje wtórne odparowanie i zwiększa szybkość odzysku.

Wniosek

Z naciskiem na niezawodność uszczelniania i efektywność odzyskiwania rozpuszczalnika,Nantong Sanjing Chemglass Co., Ltd.wspiera użytkowników przemysłowych poszukującychwydajne parowniki obrotowe,systemy destylacji próżniowej, orazroztwory odzysku alkoholu.

Słowa kluczowe

Przemysłowy parownik obrotowy, system destylacji próżniowej

Częste pytania

Czy stabilność próżni jest utrzymywana podczas długich przebiegów?Tak, elementy uszczelniające są zoptymalizowane do zastosowań przemysłowych.

Czy kolbę odbiorczą można szybko wymienić?Tak, konstrukcja umożliwia szybką wymianę.

Czy obsługuje chłodną pułapkę?Tak, przez zanurzenie w lodzie.

Zmniejsza się rozbiórka szkła?Tak, przez podsycanie próżniowe i podnoszenie kąpieli.

Czy jest dostępna pomoc posprzedażna?Tak, z globalnym wsparciem agentów.

Zobacz więcej

Wyparnik obrotowy o zmiennej prędkości przeznaczony do długoterminowego użytku przemysłowego

2026-02-05

Wyparnik obrotowy o zmiennej prędkości przeznaczony do długoterminowego użytku przemysłowego

Nantong Sanjing Chemglass Co., Ltd.wzoryWyrzutniki obrotowe o zmiennej prędkości,jednostki destylacji przemysłowej,sprzęt szklany chemiczny, orazsystemy parowania o wysokiej niezawodnościdla wymagających środowisk produkcyjnych.

Dlaczego zmienna prędkość jest istotna w parowaniu

Systemy o stałej prędkości często zagrażają wydajności lub bezpieczeństwu.

Precyzyjne sterowanie prędkością z konwersją częstotliwości

Silnik sterowany częstotliwością pozwalapłynne regulacja prędkości bez iskry lub szczotki, zapewniając bezpieczeństwo pracy w środowiskach bogatych w rozpuszczalniki.

Wbudowane dowody techniczne

Zakres prędkości: 10 ′ 90 obrotów na minutę (model PR-5)do kontrolowanej parowania

Moc kąpieli do 5 kWobsługuje stabilne wprowadzanie ciepła do przetwarzania dużych objętości

Wartości te bezpośrednio potwierdzają spójność wyników parowania w różnych partiach.

Zaprojektowane z myślą o bezpieczeństwie i wydajności operatora

Projektowanie wody podciśnieniowej i kąpieli podnoszącej zmniejsza ręczne obsługiwanie, zwiększa bezpieczeństwo w miejscu pracy i zmniejsza uszkodzenia kolby.

Typowi użytkownicy przemysłowi

Organizacje kontraktowej produkcji

Zakłady chemiczne

Ośrodki badawczo-rozwojowe w zakresie produkcji

Zespoły ds. procesów farmaceutycznych

Wniosek

Dla firm, które priorytetem są bezpieczeństwo, elastyczność i niezawodność operacyjna,Nantong Sanjing Chemglass Co., Ltd.dostarcza parowniki obrotowe o zmiennej prędkości, zgodne ze standardami produkcji przemysłowej, orazdługoterminowa stabilność w wyniku parowaniawymagania.

Słowa kluczowe

Sprzęt do destylacji przemysłowej

Częste pytania

Czy prędkość jest regulowana podczas pracy?Tak, prędkość może być regulowana w czasie rzeczywistym.

Czy silnik wytwarza iskry?Nie, to bezszczotkowy silnik indukcyjny.

Jakie rozmiary są dostępne?Pojemność odparowania od 2L do 50L.

Czy wymagane jest szkolenie operatora?Wystarczy podstawowe szkolenie operacyjne.

Może obsłużyć płynów o wysokiej lepkości?Tak, z odpowiednią regulacją prędkości.

Zobacz więcej

Wysokowydajna próżniowa wyparka rotacyjna do odzyskiwania rozpuszczalników chemicznych

2026-02-05

Wysokowydajna próżniowa wyparka rotacyjna do odzyskiwania rozpuszczalników chemicznych

Nantong Sanjing Chemglass Co., Ltd.specjalizuje się wpróżniowe wyparki obrotowe,systemy odzyskiwania rozpuszczalników chemicznych,przemysłowe urządzenia do odparowywania, Irozwiązania na skalę laboratoryjną i przemysłowązaufali globalni klienci B2B.

Wyzwania związane z odzyskiwaniem rozpuszczalników w przetwórstwie przemysłowym

Producenci środków chemicznych i przetwórcy kontraktowi wymagają precyzyjnej kontroli parowania, aby uniknąć uderzeń, pienienia i utraty rozpuszczalnika – szczególnie w warunkach próżni i niskiej temperatury.

Odparowanie cienkowarstwowe dla szybszego przenoszenia ciepła

Siła odśrodkowa wytwarzana przez obracającą się kolbę rozprowadza rozpuszczalnik do ajednolita cienka folia, znacznie zwiększając powierzchnię parowania przy jednoczesnym zachowaniu delikatnego ogrzewania.

Parametry wydajności jako zalety procesu

Szybkość odparowania próżniowego do 5 L/h(model PR-20)

Regulacja prędkości obrotowej w zakresie 5–110 obr./mindla różnych lepkości

Specyfikacje te pozwalają inżynierom na precyzyjną regulację parowania bez ryzyka degradacji produktu.

Tłumienie uderzeń i pienienia

Kontrolowany obrót w połączeniu zstabilna regulacja próżniminimalizuje gwałtowne wrzenie, dzięki czemu system jest idealny do wrażliwych roztworów chemicznych.

Zastosowania przemysłowe

Linie do recyklingu rozpuszczalników

Stężenie syntezy chemicznej

Oczyszczanie pośrednie

Zwiększanie skali laboratoriów zajmujących się opracowywaniem procesów

Wniosek

Dzięki kontrolowanej próżni, regulowanemu obrotowi i sprawdzonej wydajności odparowania cienkowarstwowego,Nantong Sanjing Chemglass Co., Ltd.oferuje niezawodny wybór dla firm poszukującychpróżniowe wyparki obrotowe,sprzęt do odzyskiwania rozpuszczalników chemicznych, Iprzemysłowe rozwiązania odparowujące.

Słowa kluczowe SEO

Próżniowa wyparka obrotowa, odzysk rozpuszczalników chemicznych, urządzenia do odparowywania przemysłowego

Często zadawane pytania

Czy ten system zapobiega uderzeniom podczas parowania?Tak, kontrola obrotu i podciśnienia skutecznie tłumi uderzenia.

Jakie typy rozpuszczalników są obsługiwane?Alkohole, ketony, estry i najpopularniejsze rozpuszczalniki organiczne.

Czy kontrola temperatury jest precyzyjna?Tak, wanna zapewnia stabilne ogrzewanie z funkcją windy.

Czy można go skalować od laboratorium do produkcji?Dostępnych jest wiele modeli o pojemności od 2L do 50L.

Czy obsługiwana jest wysyłka globalna?Tak, ze wzmocnionym drewnianym opakowaniem.

Zobacz więcej

Przemysłowy parownik obrotowy do destylacji alkoholu ze stabilną zmienną regulacją prędkości

2026-02-05

Przemysłowy parownik obrotowy do destylacji alkoholu ze stabilną zmienną regulacją prędkości

Nantong Sanjing Chemglass Co., Ltd.dostarcza produkty klasy przemysłowejSprężarki obrotowe,systemy destylacji alkoholu,urządzenia do parowania próżniowego, orazWyrzutniki obrotowe o zmiennej prędkościzaprojektowane do długotrwałej, stabilnej pracy w produkcji chemicznej i farmaceutycznej.

Dlaczego w procesie destylacji przemysłowej alkoholu potrzebny jest profesjonalny parownik obrotowy

Dla nabywców B2B i inżynierów procesów wydajność odzysku alkoholu i stabilność urządzeń bezpośrednio wpływają na koszty produkcji.niestabilna rotacja, i pęknięcie szkła podczas podania pod próżnią.

Zaawansowana technologia silników do ciągłego działania

Nasz przemysłowy parownik obrotowy przyjmujeJapoński silnik indukcyjny ACzbez szczotki i iskry, zapewniając niezawodną wydajność nawet podczas długich, nieprzerwanych przebiegów destylacji.Zzakres prędkości obrotowej 10~180 obrotów na minutę, operatorzy mogą precyzyjnie kontrolować tworzenie się folii dla różnych właściwości rozpuszczalnika.

Parametry wydajności, które mają znaczenie

Pojemność odparowania do 8 l/h(model PR-50) poprawia wydajność odzysku rozpuszczalnika

Moc silnika do 180 Wzapewnia stabilny moment obrotowy przy wysokim obciążeniu

Te parametry przekładają się bezpośrednio nawyższa przepustowość i mniejszy czas przerwydla użytkowników przemysłowych.

Zaprojektowane w celu ograniczenia pęknięcia szkła i utraty produktów

W sprawiepodnosząca woda/kupa olejowaa takżesystem zasilania próżniowegoW celu znacznego zmniejszenia obciążeń mechanicznych kolby obracającej.kolba odbiorcza do tłoczenia kulkowegokonstrukcja zwiększa wydajność uszczelniania, umożliwiając jednocześnie szybką wymianę.

Aplikacje dla użytkowników B2B

Destylacja i odzysk alkoholu

Recykling rozpuszczalników farmaceutycznych

Stężenie chemicznego środka pośredniego

Wskaźnik emisji zanieczyszczeń

Wniosek

Dzięki połączeniu stabilnej regulacji zmiennej prędkości, wysokiej wydajności parowania i konstrukcji bezpieczeństwa klasy przemysłowej,Nantong Sanjing Chemglass Co., Ltd.dostarcza parowniki obrotowe, które spełniają rzeczywiste potrzeby specjalistów ds. destylacji alkoholu poszukującychniezawodne próżniowe parowniki obrotowe,Sprzęt do destylacji alkoholu przemysłowego, orazsystemy odzyskiwania rozpuszczalników o wysokiej wydajności.

Słowa kluczowe

Przemysłowy parownik obrotowy, sprzęt destylacyjny alkoholu, parownik obrotowy próżniowy, system odzyskiwania rozpuszczalników

Częste pytania

Czy parownik może działać nieprzerwanie przez długi czas?Tak, bezszczotkowy silnik indukcyjny AC obsługuje długotrwałą ciągłą pracę.

Jaka jest maksymalna szybkość parowania?Do 8 l/h w zależności od modelu i rodzaju rozpuszczalnika.

Czy system jest odpowiedni do rozpuszczalników o niskim wrzosowaniu?Tak, kolbę odbiorczą można zanurzyć w kąpieli lodowej w celu zmniejszenia wtórnego parowania.

W jaki sposób zapewnia się skuteczność uszczelnienia?Połączenie z otworem do szlifowania kulkowego zapewnia doskonałe uszczelnienie próżniowe.

Czy dostosowanie jest dostępne dla użytkowników przemysłowych?Tak, dostępne są różne rozmiary i konfiguracje kolb.

Zobacz więcej